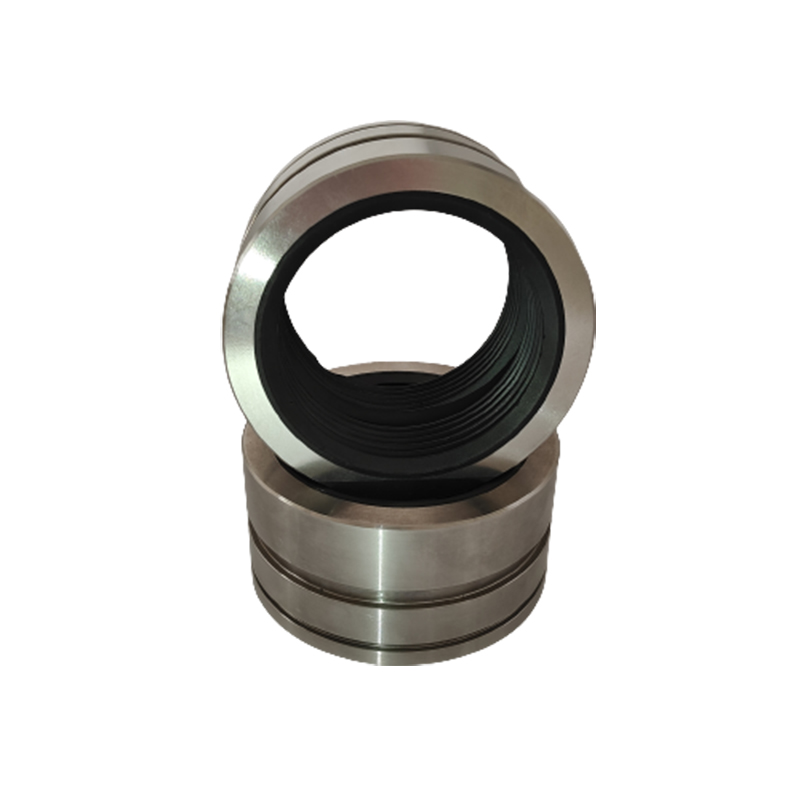

Riduttore cicloidale in PEEK

Il riduttore cicloidale in PEEK è un dispositivo di riduzione a girandola cicloidale con un materiale composito in PEEK come componente centrale della trasmissione. Combina l'elevata capacità di carico della trasmissione cicloidale con le caratteristiche di leggerezza del materiale PEEK. Di seguito vengono forniti i dettagli in termini di principio strutturale, vantaggi del materiale, parametri prestazionali e scenari applicativi: 1. Principio strutturale Il riduttore cicloidale in PEEK adotta una struttura di trasmissione a perno cicloidale monostadio: composta da un albero di ingresso eccentrico, due ruote cicloidali in PEEK con una differenza di fase di 180°, un alloggiamento per perni in acciaio e un meccanismo di uscita. Quando l'albero di ingresso ruota, il manicotto eccentrico aziona la ruota cicloidale per eseguire il moto planetario. Il profilo dei denti della ruota cicloidale si accoppia con i denti dei perni sull'alloggiamento per perni, trasmettendo movimento e potenza attraverso l'albero di uscita. L'innovazione principale risiede nell'utilizzo dello stampaggio a iniezione in PEEK rinforzato con il 40% di fibra di carbonio per la ruota cicloidale e della struttura composita PEEK-metallo per il perno dell'ingranaggio, ottenendo componenti di trasmissione leggeri e autolubrificanti. 2. Vantaggi del materiale Design leggero: la densità del riduttore cicloidale PEEK è di soli 1,45 g/cm³, riducendo il peso del 50%-60% rispetto alle ruote cicloidali in acciaio e riducendo il peso complessivo di oltre il 35%, particolarmente adatto per giunti robotici con requisiti di carico sensibili; Tenacità: la durezza superficiale del materiale PEEK raggiunge la durezza Rockwell R120 e, grazie al rinforzo in fibra di carbonio, il tasso di usura superficiale dei denti è solo 1/5 di quello dell'acciaio. Può comunque mantenere un funzionamento a lungo termine senza lubrificazione in condizioni di alta temperatura; Adattabilità alla temperatura: il riduttore cicloidale PEEK può funzionare stabilmente in un ampio intervallo di temperatura da -50℃ a 200℃, con una temperatura di deformazione termica fino a 343℃, soddisfacendo i requisiti degli ambienti industriali ad alta temperatura.